纹通常可以理解为一条缠绕在圆柱面的螺旋线,外螺纹可以认为是在圆柱表面的螺旋槽,只不过不同的地方螺纹的截面形状不同,常见的是三角螺纹,可以使用成型刀利用数控系统提供的螺纹切削指令编程加工。但对于蜗杆或其他异形螺纹成型刀直接加工有时不方便,需要使用宏程序来加工。下面举一异形螺纹的宏程序加工实例来说明其程序的编制方法。

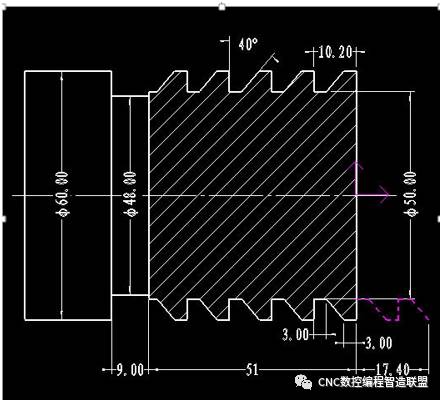

异形螺纹图纸

上图为要加工异形螺纹图纸,毛坯直径60,异形螺纹螺距10.2,槽型尺寸如图所示。使用35刀尖角的95度偏刀来加工,刀尖圆弧半径为0.8,使用车刀刀尖每次走刀起刀点沿着螺纹截面的形状一点点前进,但如果直接这样加工不合适,整个截面的形状相对普通要得多,车到牙底时车削力较大,可能损伤刀具或工件。因此要先进行粗加工,分层去除截面内的余料,并在实际截面留有精加工余量。

螺纹起始的截面位置位于工件端面右侧一个螺距。

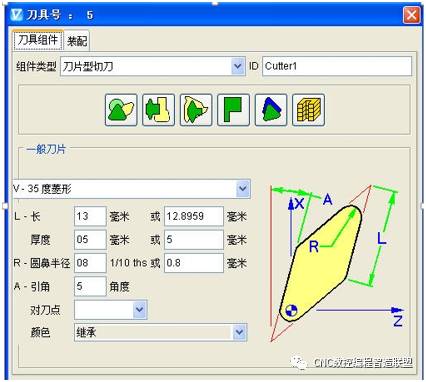

刀尖角为35度刀片

95度偏刀

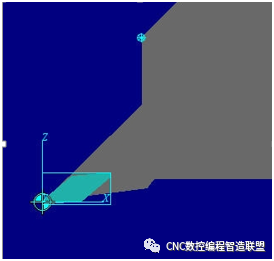

最终加工完毕的vericut仿真效果

vericut异形螺纹仿真结果

完整程序如下:

切槽

%

S600M03T0303

G0X65

Z-56

G1X48F0.2

G0X65

Z-59

G1X48

G0X150

Z150

G90G00X65Z5G96S200M03T0505

槽型分层粗加工

#1=0

N5#2=60-2*#1+1.04-1.6

#3=17.4-#1/1.19-0.61-0.8-0.3

#4=0

N3#5=#3-#4

G0Z[#5]

X[#2]

G32Z-55F10.2

G0X85

Z5

#4=#4+0.5

IF [#5 GE10.5]GOTO 3

#1=#1+0.5

IF [#1 LE4.5] GOTO 5

槽型右侧斜面精加工

#1=0

N10#2=60-2*#1+1.04-1.6

#3=17.4-#1/1.19-0.61-0.8

G0Z[#3]

X[#2]

G32Z-55F10.2

G0X85

Z5

#1=#1+0.5

IF [#1 LE4.7] GOTO 10

槽型底面精加工

#1=1.8

N20 #2=50

#3=10.2+#1

G0Z[#3]

X[#2]

G32Z-55F10.2

G0X85

Z5

#1=#1-0.5

IF [#1 GE0] GOTO 20

槽型左侧面精加工

#1=0

N30#2=50+2*#1

#3=10.2

G0Z[#3]

X[#2]

G32Z-55F10.2

G0X85

Z5

#1=#1+0.5

IF [#1 LE5] GOTO 30

G0X150

Z150

N290M05

N300M30

%

下面解释程序各部分的含义。程序开始部分是使用刀宽为6mm的切槽刀切一个宽度为9mm的退刀槽

%

S600M03T0303

G0X65

Z-56

G1X48F0.2

G0X65

Z-59

G1X48

G0X150

Z150

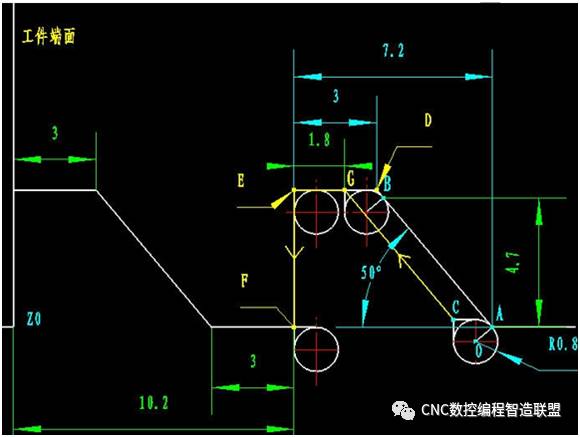

考虑刀尖圆弧

在不考虑刀尖圆弧半径的情况下,刀具起刀点的变化轨迹为ADEF,但刀具有刀尖圆弧半径为0.8,必须考虑这一点,否则槽型右侧斜面会有过切,因此需要向左偏移按照CGEF轨迹作为起刀点的轨迹。此时刀尖圆弧在各个位置与理论槽型AD相切。如图所示,当沿着理论斜线从A点到达B点时,假想刀尖点G就已经到达槽底。AB间垂直方向的距离为4.7,从A到B变化时垂直方向设为变量#1,其初始值设为0,当其逐渐变为4.7,水平的长度为

#1/tan50=#1/1.19, AB斜线上任意一点的车床坐标为:

X 60-2*#1

Z 17.4-#1/1.19

刀尖圆弧中心O点始终距离AB直线0.8,并且垂直与直线AB,

AO水平方向长度为 0.8*cos40=0.8*0.77=0.61

AO垂直方向长度为 0.8*sin40=0.8*0.52,则直径方向两点相差1.04

则O点坐标为:

X 60-2*#1+1.04

Z 17.4-#1/1.19-0.61

刀尖C点与O点的数据关系比较好思考,其坐标为:

X 60-2*#1+1.04-1.6

Z 17.4-#1/1.19-0.61-0.8

所以右侧面斜面的程序为:

#1=0

N10 #2=60-2*#1+1.04-1.6

#3=17.4-#1/1.19-0.61-0.8

G0Z[#3]

X[#2]

G32Z-55F10.2

G0X85

Z5

#1=#1+0.5 步距为0.5,可以根据实际情况调整,逐步向槽底靠近

IF [#1 LE 4.7] GOTO 10 不能等于4.7,在槽底略有误差,可以再加一次走刀

槽底的GE段相对容易理解:

#1=1.8

N20#2=50 刀尖一直处于槽底的位置,因此X=50

#3=10.2+#1

G0Z[#3]

X[#2]

G32Z-55F10.2

G0X85

Z5

#1=#1-0.5

IF [#1 GE0] GOTO 20

EF段从里侧向外加工,实际上可以改为从外侧向里加工更好。

#1=0

N30#2=50+2*#1

#3=10.2

G0Z[#3]

X[#2]

G32Z-55F10.2

G0X85

Z5

#1=#1+0.5

IF [#1 LE5] GOTO 30 从槽底逐渐到外圆表面

粗加工的程序可以理解为分层切削,每层从右侧斜面向左加工到左侧面,并且两侧留有余量,逐渐一层层到槽底,并且给槽底留有精加工余量

#1=0

N5#2=60-2*#1+1.04-1.6 每一层X值

#3=17.4-#1/1.19-0.61-0.8-0.3 每一层靠近右侧面的Z值-0.3是留0.3的精加工余量

#4=0

N3 #5=#3-#4

G0Z[#5]

X[#2]

G32Z-55F10.2

G0X85

Z5

#4=#4+0.5 在每一层加工时,每次走刀减去的数值逐渐变大,直到靠近左侧面

IF [#5 GE 10.5]GOTO 3 终止判断10.5比10.2多0.3给左侧留余量

#1=#1+0.5 下一层向里递进0.5

IF [#1 LE 4.5] GOTO 5 5-4.5=0.5是给底面的余量

整个程序分析完毕,其实这个异形零件的左侧也可以是带角度的,那样编程的原理与右侧的角度线相同,只是稍微复杂一点。