汽车关键零部件离不开轴类,曲轴、凸轮轴及传动轴等轴类的加工是重中之重,随着加工技术的进步,如今对产品的精度及表面质量的要求越来越高,因此对“机床工具”的眼光也越来越挑剔,当高精、高效、低成本的加工成为衡量标准时,我们发现了这么几款产品:万能磨床、紧凑型磨床、专用型机床以及凸轮轮廓编辑器,他们各具特色,并在汽车关键零部件轴类的加工中广泛应用,请看具体内容:

Studer 内圆万能磨床

看一段精彩加工视频

这是一段Studer线修整视频

Studer—具有联动插补磨削B轴的内圆磨床S121/S131/S141,是一款无与伦比的内圆圆弧及球面磨床。根据不同的装备标准和规格大小,可为任何工件应用,配置出最佳的磨床。机床床身采用材料Granitan?S103的人造花岗岩床身,导轨系统是材料为Granitan? S200直接压铸集成在床身上的 StuderGuide? 专利静动压导轨,具有精度高、免维护等特点,直线电机驱动。全自动B轴配置了直接驱动装置,回转范围为-60°至+91°,主轴转塔最多可装备四根磨削主轴。工件主轴可配置C轴功能,用于非圆成型磨削和螺纹磨削。系统采用HIMI StuderSim软件,使操作和编程变得非常容易,借助编程和模拟软件StuderSim能在机床控制系统或一台外部电脑上对磨削和修整进行编写和模拟。

S131/S141是最新一代内圆圆弧球面磨床。它汇聚了众多技术特点,如:革命性的StuderGuide? 导轨系统、采用直线电机的高精度线性驱动装置和直接驱动的全自动B轴等。

S131/S141尤其适用于磨削坚硬的复杂工件(如:硬质合金、陶瓷和宝石)以及常用材料的磨削任务。它有着最佳稳定性和刚性,因而能使所磨磨削的直径、圆锥和圆弧(采用通过B轴和X/Z轴插补联动的磨削工艺)达到抛光表面品质。机床适用于模具制造,尤其是包装行业所用的硬质合金和陶瓷材料的模具制造。同样也适用于淬硬钢、铸铁和铜质液压零件的生产,如:柱塞泵活塞、导向板、缸体等。能在一次装夹情况下,加工20°~90°各种的复杂工件,其应用领域主要在采用超硬材料(如:工业陶瓷、蓝宝石和硬质合金)的钟表和医疗器械方面,加工陶瓷或钛合金材质的人工关节,如肩、膝和髋关节等。

加工实例 1

零件名称:柱塞

加工方式:展成法磨削外球面

夹具:高精度动力卡盘

砂轮:陶瓷杯型砂轮

硬度:35 HRC

轮廓度:< 2~5μm

这里向您展示一个柱塞球面的磨削实例,工件头架成一定角度布置,杯型砂轮切入磨削工件球面,在线量仪的配置确保了球面尺寸的精准。

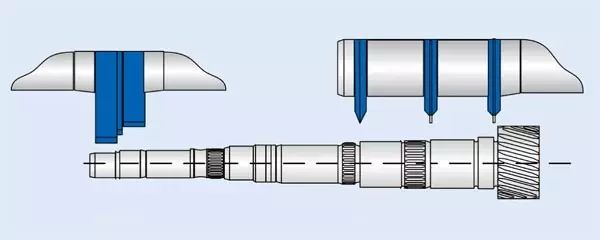

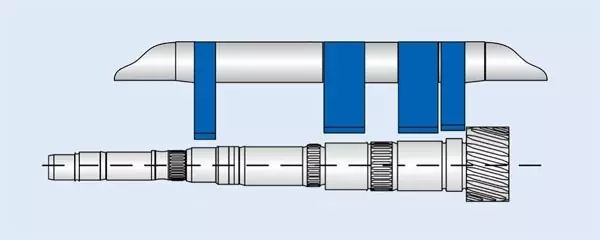

此视频介绍的是勇克的JUCENTER 6L紧凑型磨床方案,这条生产线获得全球各地变速器生产商的垂青。与其使用几台传统磨床单机组合,越来越多的汽车制造商和零部件供应商选择了此方案,该方案的投入产出率极高。许多公司已经投资了JUCENTER磨床方案,用于曲轴、凸轮轴和传动轴生产。使用JUCENTER 6L,来自德国黑森林的勇克为客户带来兼具经济性和高产能的解决方案,且极大的为客户节约成本。该生产线具有以下几方面的特点:

1、技术里程碑

如今通过制造更小齿轮比增量的变速器来实现更高的燃油效率已蔚然成风,而为达到这个目标需要创新型生产设备方案,既要达到更高的精度,也要增加设备的利用率。产品质量、节拍时间、单件成本、产量和加工过程的可靠性必须始终处于最先进的水平。勇克在这一系列需求上在业内树立起了里程碑式的技术标杆。曾经需要三台单机组合才能完成的工件,现在仅使用一台机器就可以实现。静压圆柱导轨和驱动系统保证了JUCENTER 6L持久的精确性、高度的动态稳定性和极佳的减震能力。

2、高产量

JUCENTER 6 L是首台能实现传动轴整体磨削整线单件工时在45秒以内的设备,机床利用率高达97%。(传统生产线使用3台单机组合,其利用率只能达到91.7%)传动轴年产量可达到80万件。机床数量的节省也带来了劳动力人数的减少,这也是JUCENTER为客户带来的又一个潜在的实惠。

3、集中控制技术

勇克操作面板(EJOP)保证了所有勇克磨床都使用标准化的操作结构,帮助用户将技术熟悉阶段或再培训时间减少到最低。从磨削直接相关的功能,尺寸控制到个别单元的动平衡设置,所有功能都通过EJOP集中设置。如有需要,也可以登陆使用勇克远程服务,由经验丰富的勇克专家提供远程诊断,不仅节省了时间,同时也提高了设备的利用率。

根据工件和加工顺序的不同,数据可能会不同。

工位1(左):磨削沟槽和表面

工位2(右):磨削直径

同步磨削:在工位1,可以通过翻转磨削主轴在极短的节拍内完成沟槽和表面磨削。同时,所有的对中心直径都在工位2通过一次切入磨削完成。

JUCENTER 6L CBN 高速磨床将两个独立的磨削工位结合到一个机床防护罩内。取代单机组合,两个磨削工序在一台设备上通过两次独立的装夹完成。

JUCENTER 双工位的磨削方案在曲轴、凸轮轴和传动轴大规模生产制造方面都创立了新标准。

现代金属加工领域,对产品的精度及表面质量的要求越来越高,磨削工序作为提升产品精度及表面质量的最后一个环节,在汽车零部件、刀具制造、工程机械、减速机等行业广泛应用。同样,TIC磨床的部分机型在汽车发动机曲轴、凸轮轴、传动轴等产品的磨削方面具有广泛应用。

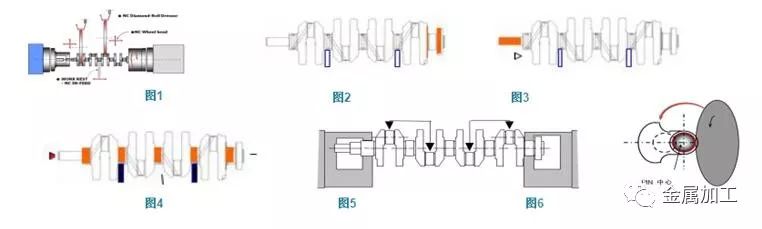

针对发动机曲轴磨削,TIC公司开发了曲轴磨削专用机床。曲轴轴径磨削专机可对曲轴轴径一次磨削完成。连杆轴径磨削专机可对连杆轴径一次磨削完成。产品一致性好,效率高,在韩国现代汽车具有成功应用。

图注:曲轴轴径和连杆轴径磨削加工

TIC公司推出的GAN-33型号,可应用于发动机凸轮轴的磨削。该机型回转直径为330mm,砂轮尺寸外径610mm,厚度75mm,内孔254mm,砂轮线速度最高可达2 737m/min,最大磨削直径可达260mm。除此之外,该机型还可用于轮毂、法兰等零部件的磨削。

图注:凸轮轴磨削加工

如果您对这款产品感兴趣,欢迎留下联系方式,索要详细资料:索取资料。

以上介绍了三款磨床,各具特色,各显神通,而下面这款西门子凸轮轮廓编辑器,也非常地出色,应用于曲轴类零件的铣削及磨削加工程序的编制,大批量生产和单间小批量生产通吃。具体请看下面的内容:

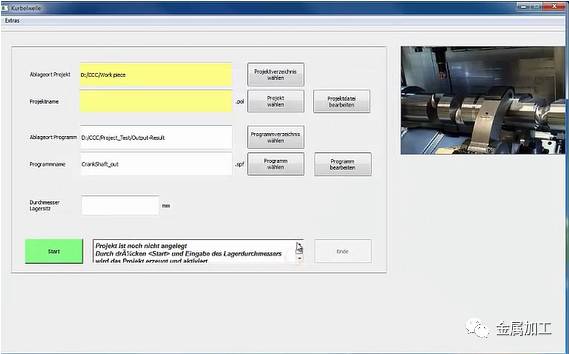

西门子凸轮轮廓编辑器

曲轴和凸轮是汽车动力总成的重要零部件,针对于配置了西门子SINUMERIK 840D sl的曲轴加工机床可以使用凸轮轮廓编辑器解决方案(Cam Contour Compiler ),(简称为CCC,订货号:6FC5800-0AP10-0YB0)应用于曲轴类零件的铣削以及磨削加工程序的编制。

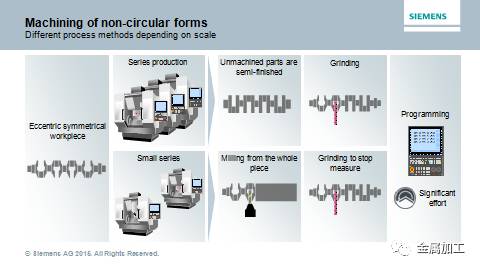

这个方案不仅适用于大批量生产:在这种工况下,工件已经通过锻造等成型加工工艺预制为和工件最终形状相似的外形;然后再通过切削加工完成后续的粗加工和精加工。

当然也适用于单件小批量生产:在这种情况下,毛坯料通常是一块圆柱体的毛坯料,通过铣削加工基本成型后再精加工(例如:磨削)加工到最终的形状。

这类偏心零件加工的难点在于加工程序的编写,使用该CCC解决方案客户可有效降低这种非圆但对称类零件编程的难度。

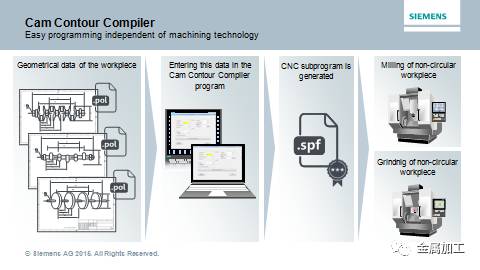

在这个CCC解决方案中,客户只需要首先把零件的电子图纸(.pol格式)导入到安装了该CCC软件的个人PC机上,或者直接倒入840D sl 的PCU中。通过简单的参数设置即可生成相应的曲轴轮廓的加工程序(.spf格式)。将程序导入数控系统后就可以开始做相应的加工了。

注意:为确保CCC选项生产的加工程序可以在840D sl上顺利运行,需确认:

■ 生成的加工程序用于曲轴铣削机床时,需要确认840D sl中已经购买了如下选项:

1. 多项式插补6FC5800-0AM18-0YB0。

■ 生成的加工程序用于曲轴磨削机床时,需要确认840D sl中已经购买了如下选项:

1. 多项式插补6FC5800-0AM18-0YB0;

2. 端面/柱面转换功能:6FC5800-0AM18-0YB0。