摘要:车床车削加工是中小批量梯形内螺纹加工的通用工艺方案。当加工螺距较大的梯形内螺纹时,普通刀杆由于刚性因素限制,通常只能加工悬伸比小于4倍径深度的螺纹。本文重点介绍一种刀具设计方法,通过最大限度地增加刀杆横截面积增强刀杆强度,同时配合数控宏程序,完成相当于普通刀具悬伸比达1∶9的深孔螺纹加工。

1. 问题描述

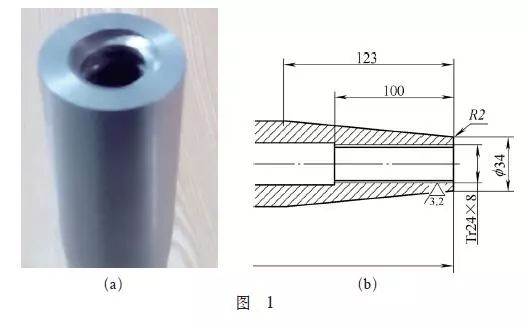

图1所示为某军品关键零件,其加工要素为Tr24×8梯形内螺纹,螺纹深度为90mm,螺纹小径为16.5mm,采用普通圆刀杆加工,刀具悬伸比超过1∶9,大大超出钢质刀具1∶4的悬伸比,加工难度极大。在前期工艺试制过程中,该螺纹加工成为工艺难题。经过对其进行工艺分析,发现应着重从增加刀具刚性和减小切削抗力两方面进行改进,创新加工工艺。增加刀具刚性最有效的办法是改变刀具材质,如硬质合金刀杆,但由于加工该梯形螺纹的刀具属于非标刀具,定制周期长且费用高,不能保证生产进度。因此,从改进刀杆横截面形状的角度出发,设计出一种新型刀杆,通过增加刀杆横截面积,使刀杆刚性提升;同时,采取数控宏编程的方法,减小切削抗力,改善加工质量,提高加工效率。

2. 刀杆设计

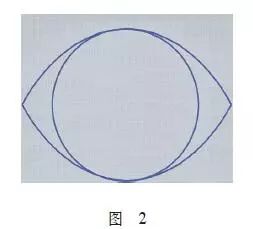

刀杆横截面基本为圆形,加工通用性好,可加工范围大,但是刀具的刚性差。因此,设计专用刀具,需通过科学的方法,增加刀具的横截面积,进而增加强度,提高悬伸比。具体设计方法是:以螺纹小径为基准,保证刀具不与工件干涉,选取比螺纹小径小1mm的圆为设计的基圆,再对圆弧进行齿高偏置,使刀杆横截面由圆形变为类似椭圆形。例如,本例中螺纹小径为16.5mm,所以基圆为φ 15.5mm,根据螺纹齿高,将上半圆弧进行偏置,上、下两半圆弧相交后,形成近似椭圆的图形,就是最佳的刀具横截面。这样就可保证刀具在加工的两个极限位置不与工件干涉,有效提高刀具强度。如图2所示,与普通圆刀杆相比,面积增加近30%(图中小圆为普通刀杆横截面),增加了强度。此方法灵活高效,对刀具材质无苛刻要求,一般合金钢经过调质处理即可使用,取材方便;刀具的加工工艺好,刀具制作方便,利用车床偏心加工的方式即可完成制作,避免了高昂的非标刀具设计成本。刀具实物如图3所示。

3. 数控宏程序

数控系统(FANUC系统)所提的螺纹切削指令,无论是直进方式的G92指令,还是斜进式的G76指令,均属于满吃刀加工,切削抗力较大,造成振动,加工表面质量差。针对这种情况,我们尝试采用宏程序嵌套编程的方式,进行分层逐点加工,降低切削抗力。实际加工中,使用G76指令主轴负荷在10%以上,使用改进后的指令主轴负荷仅2%左右,切削抗力明显降低,顺利完成工件加工。加工程序如下:

T0101;

S400M3;

G0X16Z20;

M8;

#1=0;(螺纹深度)

WHILE[#1 LE 8 ] DO 1;(分层循

环)

#3=20-TAN[15]*#1/2;(计算每层

螺纹相对起点)

G0 Z#3;

#2=0;(层宽计数)

#4=5.056-1.8-TAN[15]*#1;(当前

层进刀宽度,1.8是刀具宽度)

WHILE[#2 LE #4] DO 2;(层宽

循环)

G0 Z[#3-#2];(层过程加工起刀

点)

G92 X[16.5+#1] Z-95 F8;

#2=#2+1;(层宽递进1mm)

END2;

G0 Z[#3-#4];(层终点)

G92 X[16.5+#1] Z-95 F8;

#1=#1+0.1;(深度递进0.1mm)

END 1;

G0 Z100;

X200;

M30;

-End-

?金属加工原创,作者:河北太行机械工业有限公司靳小海,发表于《金属加工(冷加工)》2017年20期49页。