数控机床加工中心的刀具补偿(偏置)概念在我们生活中应用很多。例如,汽车驾驶员在驾驶汽车绕过一块石头的时候,会让汽车靠石头的一边绕过石头,而且要考虑到汽车是有一定宽度的,所以让汽车中心线远离石头至少半个车宽的距离。二十世纪六七十年代的数控加工中没有补偿的概念,所以编程人员不得不围绕刀具的理论路线和实际路线的相对关系来进行编程,容易产生错误。补偿的概念出现以后极大地提高了编程的工作效率。

在数控加工中有三种补偿:刀具半径补偿、刀具长度补偿、夹具补偿。这一章主要介绍刀具半径补偿的原理。

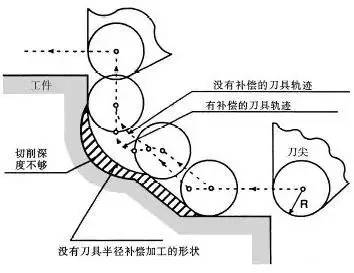

1、什么是刀具半径补偿

根据按零件轮廓编制的程序和预先设定的偏置参数,实时自动生成刀具中心轨迹的功能成为刀具半径补偿功能。

2、刀具半径功能的主要用途

(1)由于刀具的磨损或因换刀引起的刀具半径变化时,不必重新编程,只需修改相应的偏置参数即可。

(2)加工余量的预留可通过修改偏置参数实现,而不必为粗、精加工各编制一个程序。

3、刀具半径补偿的常用方法

(1)B刀补

特点:刀具中心轨迹的段间都是用圆弧连接过渡。

优点:算法简单,实现容易。

缺点:①外轮廓加工时,由于圆弧连接时,刀具始终在一点切削,外轮廓尖角被加工成小圆角。

②内轮廓加工时,必须由编程人员人为的加一个辅助的过渡圆弧,且必须保证过渡圆弧的半径大于刀具半径。这样:一是增加编程工作难度;二是稍有疏忽,过渡圆弧半径小于刀具半径时,会因刀具干涉而产生过切,使加工零件报废。

(2)C刀补

特点:刀具中心轨迹段间采用直线连接过渡。直接实时自动计算刀具中心轨迹的转接交点。

优点:尖角工艺性好;在加工内轮廓时,可实现过切自动预报。

两种刀补在处理方法上的区别: B刀补采用读一段,算一段,走一段的处理方法。故无法预计刀具半径造成的下一段轨迹对本段轨迹的影响 C刀补采用一次对两段进行处理的方法。先处理本段,再根据下一段来确定刀具中心轨迹的段间过渡状态,从而完成本段刀补运算处理。

1、刀具半径补偿的过程

刀具半径补偿的过程分三步。

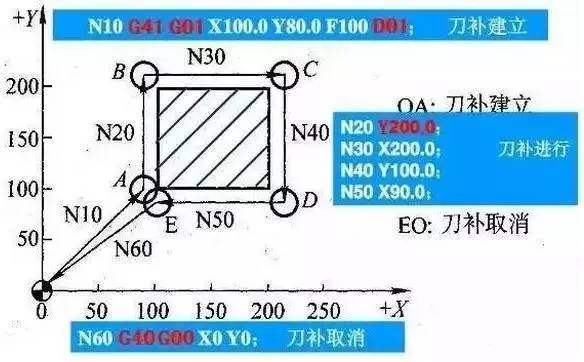

(1)刀补建立

指刀具从起点接近工件时,刀具中心从与编程轨迹重合过渡到与编程轨迹偏离一个偏置量的过程。该过程的实现必须有G00或G01功能才有效。

(2)刀补进行

在G41或G42程序段后,程序进入补偿模式,此时刀具中心与编程轨迹始终相距一个偏置量,直到刀补取消。

(3)刀补撤消

刀具离开工件,刀具中心轨迹过渡到与编程轨迹重合的过程称为刀补取消,刀补的取消用G40或D00来执行。

如图所示,刀具半径补偿的过程的程序如下:

2、刀具半径补偿的注意事项

(1)刀具半径补偿的建立与取消,只有在移动指令G00或G01下才能生效。

(2)刀具半径补偿的建立与取消,应在辅助程序段中进行,不能编程在轮廓加工的程序段上。

(3)刀具半径的补偿值存储在指定的寄存器中,当刀具半径补偿值发生变化时,只需要修改寄存器中的值即可,不需要修改程序。因此,利用刀具半径补偿功能编写的轮廓加工程序,与刀具半径无关。

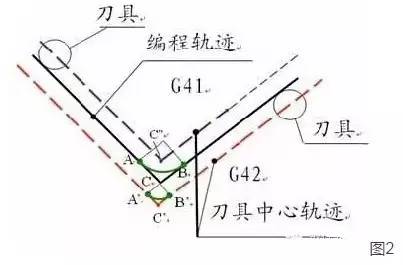

(4)车削加工时的G41、G42如图4所示。铣削时顺铣为G41,逆铣为G42。

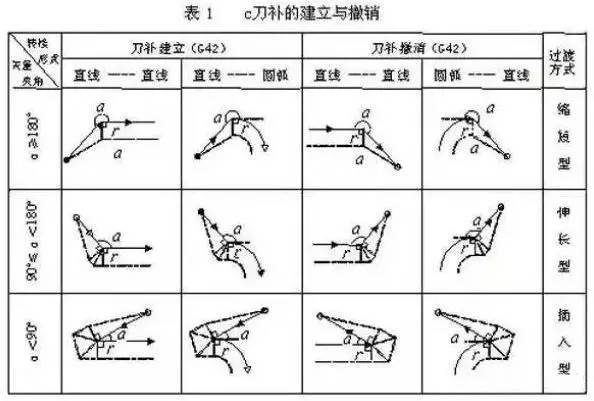

3、刀具半径补偿的转接形式和过渡方式

(1)转接形式

随着前后两段编程轨迹线形的不同,相应的刀具中心轨迹有不同的转接形式。CNC系统都有直线和圆弧插补功能,对这两种线形组成的编程轨迹,有四种转接形式:

1)直线有直线转接;

2)直线与圆弧转接;

3)圆弧与直线转接;

4)圆弧与圆弧转接。

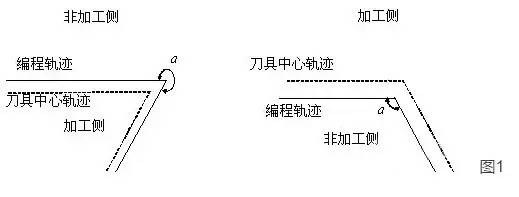

(2)过渡方式

矢量夹角α:两编程轨迹在交点处非加工侧的夹角。如图1所示。

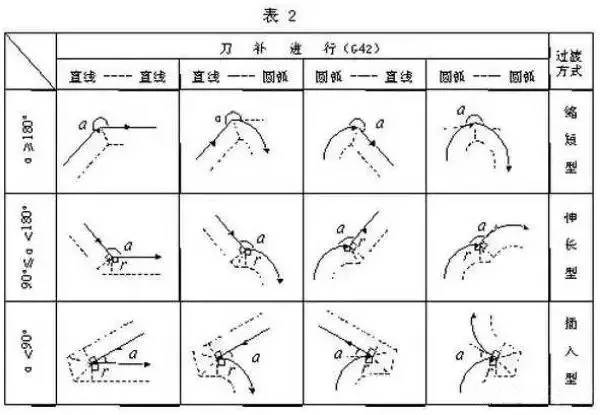

根据矢量夹角和刀补方向(G41/G42),从一编程段到另一编程段的连接方式(过渡方式)有三种:

缩短型: α≥1800

伸长型: 900≤α≤1800

插入型: 00≤α≤900

4、刀具中心轨迹的转接形式和过渡方式列表

表1、表2给出了四种转接形式的三种过渡方式在插补过程(三步)中的刀具中心轨迹的列表。表中,实线---编程轨迹,虚线---刀具中心轨迹,箭头---走刀方向,α---矢量夹角,r—刀具中心偏置量。

对刀补建立程序段:

当本段编程轨迹与下段编程轨迹为非缩短型时,刀具中心将从起刀点快速走到本段编程轨迹终点处的刀具半径矢量的顶点;当为缩短型时,刀具中心将从起刀点快速走到下段编程轨迹起点处的刀具半径矢量的顶点。

对刀补撤消程序段:

当本段编程轨迹与下段编程轨迹为非缩短型时,刀具中心将从撤消段编程轨迹起点处的刀具半径矢量的顶点走到编程终点;当为缩短型时,刀具中心将从上段编程轨迹终点处刀具半径矢量的顶点快速走到编程轨迹终点。

5、刀具中心轨迹的计算依据: 编程轨迹和刀具中心偏置量。

计算任务: 计算出刀具中心轨迹各组成线段的各交点的值,如图2,即计算J,K,C,Cˊ点的坐标值。

计算的已知量:

刀具半径矢量 ,编程矢量

,编程矢量 ,矢量夹角α。

,矢量夹角α。

计算方法: J点和K点可根据刀具半径矢量 的模量和方向(垂直于编程矢量

的模量和方向(垂直于编程矢量 )计算。

)计算。

C点和Cˊ点的坐标可有已知矢量的几何关系计算。

6、刀具补偿的实例

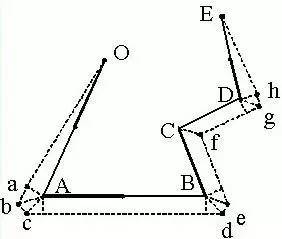

图3

下面说明刀具半径补偿的工作过程。如图3。

(1)读入OA,判断是刀补建立。

(2)读入AB,根据矢量夹角小于90°过渡方式为插入型。则计算a,b,c的坐标值,输出线段Oa、ab、bc,作为刀心轨迹,进行插补。

(3)读入BC,根据矢量夹角小于90°过渡方式为插入型。则计算d、e的坐标值,输出线段cd、de,作为刀心轨迹,进行插补。

(4)读入CD,根据矢量夹角大于180°过渡方式为缩短型。则计算f的坐标值,输出线段ef,作为刀心轨迹,进行插补。

(5)读入DE,判断是刀补撤消,根据矢量夹角大于90°而小于180°,过渡方式为伸长型。则计算g、h的坐标值,输出线段fg、gh、hE,作为刀心轨迹,进行插补。

(6)刀具半径补偿处理结束。