摘要:主要针对大型数控机床在生产使用过程中,容易出现的故障,分析如何快速进行诊断和排除。通过典型实例阐述了怎样利用专业技术理论,快速准确地找到不同类型故障点的方法,针对各种情况制订出不同的解决方案,可以在实际的维修过程中起到事半功倍的作用,以提高大型数控机床维修工作中故障的诊断、排除速度和质量,有效提高生产效率,充分满足生产的需求。

有关数控机床维修的文章在杂志或网络有很多,但大多是一些小型机床通用性的故障检修方法。大型的数控机床由于机床轴数和检测点位多,并具有完善的保护系统,而控制系统复杂,各部分功能相互关联性强,因此在出现故障时,维修人员往往感到束手无策而无从下手。本文主要针对一些系统庞大、控制复杂的大型数控机床的故障进行综合性的探究。

随着数控机床的普及, 特别是一些大型的数控机床,在企业生产中起着关键性的作用,同时对机床维修人员的要求越来越高,不但要具备较高的数控专业知识,而且还要具有一定的机械和液压的理论基础,熟知机床的结构特点。在实际维修过程中就可以起到事半功倍的效果。由于我公司的大型数控机床较多,在日常维修和保养中积累了一定的维修方法,在此分享出来,可以提高维修工作中故障的诊断、排除的速度和质量。

1. 数控系统基本故障的分析诊断

(1)基础故障的分析。当数控机床出现故障时,首先要求操作工不要对机床进行任何操作,保持原有的故障状态。同时要询问产生故障的背景、故障现象以及故障的指示等情况。然后通过仔细地观察,听、摸、闻、看等检查是否能够发现一些表面异常情况,包括各坐标轴位置、主轴状态、刀库以及机械手柄位置等是否处于正常状态;根据故障情况对照机床的图样、资料,判断故障原因或根据经验查找出现故障几率较高的部位;再就是一些特殊故障,可以直接检查所怀疑的故障点。此方法需要平时记录修理过程,遇到一些常规的类似故障现象,查阅修理记录解决。

也可以应用常规的电阻法、电压法、替换法和短接法(用于低电压、小电流回路中)进行诊断。

必要时借助专业的仪器仪表帮助分析。故障解决的快慢主要取决于对机床的结构以及对控制系统理解的层次。

(2)出现报警的分析。①系统故障报警通常出现在数字驱动、数控系统产生故障时,系统内部的自诊断程序会对系统内部的关键硬件以及系统的控制软件进行自我诊断,有问题时发出报警,一般会在显示屏或操作面板上显示,能够显示故障代码,还有具体的英文或中文信息提示。

一般比较直观,查找相关手册中对具体的报警代码的详细解释,具体问题进行具体的处理。②机床生产厂家根据自己机床的结构特点,往往会对机床的液压系统、冷却系统及润滑系统等的一些压力、液位和流量,机械系统的床身、立柱、工作台及刀架等接近或处在极限限位、放松夹紧等状态进行检测其工作状态;还有一些电磁阀、离合器等进行了位置检测,通过系统控制的PLC逻辑程序,可以在显示器比较直观地显示出机床外部接口的报警信息。一旦这部分出现故障而引起报警时,可对照机床生产厂家提供的手册,也可根据PLC逻辑程序追踪检测,很快就能够定位故障点。

(3)偶发性停机或无报警的分析。机床有时候会出现偶发性停机,但无报警。此种情况可能是由于机床的软件设计存在某种bug,常常出现于某种功能在个别操作的组合时产生,一般情况下断电再上电就会消除故障;还有一种情况是受到外界因素(电网质量、强电磁场、粉尘、温度及湿度等)的影响,而且还会引起NC、PLC通信中断造成PLC停机,操作面板所有指示灯不停的闪烁。这种情况不但会造成系统停机,而且还有可能损坏系统,需要引起注意。

2. 常见故障的快速诊断和维修方法

(1)系统供电电源。系统供电包含控制系统供电和伺服驱动供电,它是整个控制系统的能量之源,一旦发生故障,不但会造成系统停机, 而且可能会引起数据丢失, 严重时还会损坏系统的局部甚至全部。大型数控机床的数控系统通常采用的是WINDOWS操作平台,突然断电还会引起系统数据丢失、加工数据丢失等问题。因此在供电电源出现故障时,需要系统保护性停机,同时给予故障报警,这在数控系统设计时一般都有。一般老企业的供电电网的电源质量普遍较差, 可能大量使用变频、伺服、可控硅、高感抗电动机及电焊机等,又未采取滤波吸收等措施,因此电网存在高次谐波、多次谐波以及电压波动较大等情况, 对系统的电源部分影响较大,如果处理不好极易引发电源故障。

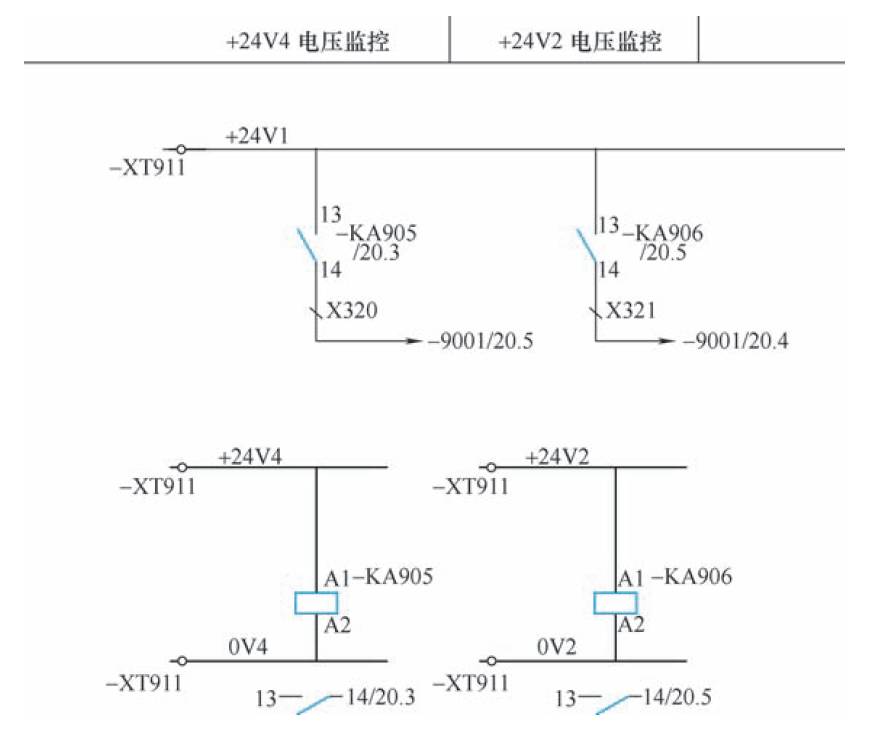

例如,北京第一机床厂生产的XKA2125数控龙门镗铣床,有一段时期经常出现急停故障,停机后片刻就会自动恢复,而且连续出现同样现象。分析电气原理图并对照PLC程序,检查急停链控制电路未发现异常,在观察机床工作状态时,发现出现故障时继电器KA905未吸合,而KA905是监控24V4电源的(见图1),正常情况下应该是吸合状态,其常开触点为PLC输入I32.0,PLC程序未检测到其输入信号而触发系统报警。然而过几分钟后KA905又自动吸合,报警消失。此现象反复出现,继而连续测量24V4电源输出电压,发现电源正常工作一段时间后就无输出电压了。进一步检查供电电源,发现其表面温度很高,判断有可能当温升到一定程度其电源内部自身的保护电路动作,关断输出电压,避免因温度过高而烧毁电源。故将电源拆下打开检查,发现其内部散热风扇损坏,终于发现问题所在,更换风扇后故障排除。

图1 控制电源监测

此类故障时,由于24V电源过热保护而引起的系统停机,故障频繁出现,系统时好时坏,为了判断出电源是否工作可靠,就要对电源进行长时间监控,才能发现问题的所在。

(2)坐标轴的伺服驱动。伺服驱动系统包括伺服驱动器和伺服电动机,是数控机床的执行动作部分,根据数控系统的指令轨迹,把有效的电能转换为机械动能来完成工件加工,不但工作于大电流状态,而且具有频繁变速和启停的特性,因此也是容易产生故障的。

青海机床厂生产的CK61250重型数控卧车会在开机启动后,刚加载使能后就出现报警“X轴变频器出错” , 复位后显示报警“X轴伺服故障”,且无法复位。检查发现报警时X 轴驱动器故障灯亮, 逐一检查光栅尺和读数头未发现问题, 排除位置测量系统故障, 把问题转向SIMODRIVE611D驱动器,仔细观察发现驱动器电源模块直流母线附件的外壳有轻微发黑迹象,打开直流母线盖板发现联接母线的螺钉松动造成接触不良,并有烧黑迹象, 处理母线重新联接好,开机试车一切正常,未再出现上述报警。

总结维修经过,分析此故障引起的原因为驱动器直流电源因接触不良引起驱动器供电异常,但此现象隐蔽性比较强,不易被发现, 经过认真分析和仔细观察,才能发现问题所在,不但可以为今后的工作中处理类似问题提供了一定的思路,而且能够增加自身的维修经验。

(3)坐标轴的测量反馈。大型数控机床大多采用SIEMENSE840D数控系统,各坐标轴基本上都是全闭环结构,用光栅编码器进行角度测量,长度光栅尺进行直线测量,共同完成速度和位置的控制, 这也是数控机床进行加工精度和定位精度的重要保障。而这些元件的安装位置,又很容易受到外界环境的干扰、玷污等,往往会造成信号出错或丢失,严重时可能损坏,进而引发停机等故障。测量反馈系统的故障在实际中也是经常出现的,以下通过实例进行说明快速查找和处理的方法。

北京第一机床厂生产的XKAU2765双定梁数控龙门镗铣床, 在工作中出现报警“X1轴主动编码器出错” 。为了区分故障部位, 首先将X1轴更改为半闭环方式运行, 具体操作方法是: 在主菜单中选择“ 诊断”→“PLC”,打开PLC状态列表, 在列表中输入DB99.DBX1.1和DB99.DBX1.2,分别将其值改为“1”和“0”,并按“接受”键,此时X1轴已被改为半闭环工作状态,主动编码器已无效,这时出现报警提示“X1轴从动编码器出错”,但X1轴已能开动。说明故障原因出在第二测量系统上,也就是光栅尺位置测量系统,该机床使用了海德汉LB382C直线光栅尺,检查光栅尺读数头连接电缆未发现问题,最后拆下读数头发现其光学系统有油污, 清理干净后装上, 并将X1轴改回为全闭环方式,即在PLC状态列表中将DB99.DBX1.1和DB99.DBX1.2分别置“0”和“1”,试车后一切正常未再出现报警。

此类因测量系统引起的报警大多发生在光栅尺读数头被油污和其他杂质污染所致,还有一部分是来自其连接电缆出现断线或接触不良引起的。针对具体情况可以用排除法或替换法来进行诊断和处理。

(4)PLC的I/O连接。大型数控机床的PLC逻辑控制均集成于数控系统内部,通过MPI总线与外部I/O模块、特殊模块等进行通信链接,这些模块通过采集来自机床外部的压力、流量、编码、位置等各类状态的实时信息,以及连接控制部分的各类继电器、电磁阀和离合器等执行元件。它是数控系统与机床床身的纽带和桥梁。实现信息的双向传输,几乎连接所有的控制元件,由于种类以及功能性较多,数量庞大,分布于床身的各个部位,所以相对出现的故障率较高,而且有着千差万别的故障种类。针对此类故障可以通过“ 诊断” 区中的“PLC”列表状态结合电气原理图来诊断,必要时则需要用电脑与系统联机,利用STEP7软件对PLC程序实时监控来进行诊断。

以下通过检修实例进行说明:

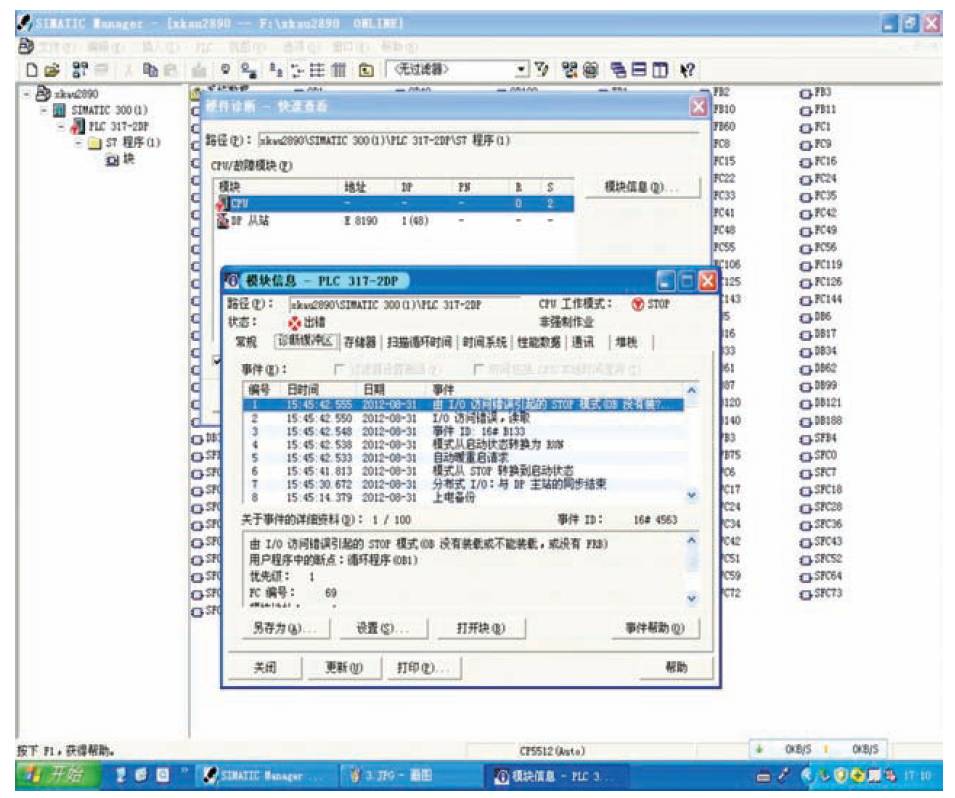

北京第一机床厂生产的XKAU2890双动梁数控龙门镗铣床, 在开机时面板所有指示灯闪烁不停,HMI启动后出现一系列报警:3000(急停)\2000(PLC运行信息监控)和810004( 停止/ 中断事件, 必须通过STEP7进行故障分析)。PLC出现错误报警,MMC与PLC通信中断。

根据故障现象首先检查了PCU上的MPI总线插头,未发现问题。因为出现了PLC运行监控报警,用电脑联机STEP7软件上传程序进行在线诊断,发现PLC报错,进入PLC硬件诊断缓冲区,根据信息提示发现FC69功能块出现错误(见图2)。

图2 STEP7硬件诊断缓冲区

通过查询资料得知此功能块为附件头识码开关检测,因为在该机床上安装有识码开关读码器,用以识别不同的附件头,经总线与NCK的X102连接。检查读码器时发现指示灯状态不对,24V电源正常,PROFIBUS线正常。左侧指示灯状态:PWR、ERR、S TA、RDY、RUN和INPUT均不亮,右侧HEAD1~4全亮(见图3)。

图3 读码器显示异常

指示灯显示读码器工作异常,由于此读码器与NCK经总线连接,且工作异常,造成PLC程序在调用FC69时出错,因此PLC运行监控、机床出现急停报警的故障。在OB1里将FC69功能块取消调用后机床重启,未再出现上述报警,系统暂时恢复正常;最后更换读码器后,故障彻底解除。

此类PLC接口部分引起的报警,大多是由于安装在床身的元件出现问题所致,本例中的故障比较特殊,引发一系列的报警,让人感到无从下手。其实只要从关键点入手, 问题就能迎刃而解。大多数的PLC接口故障报警比较直观,如压力、流量及限位等,如果机床厂家有完整的报警信息,可以直接切入重点问题,并快速解决;如果机床厂家报警信息不够完善,就要根据PLC程序进行具体问题具体分析,可以用替换法来进行诊断和处理,也能快速找到故障点。

3. 结语

对于维修大型的数控机床,一方面要具有自动控制系统的理论基础,还要全面地理解NC、PLC、数字驱动、编程及总线等数控专业知识,这就需要不断地学习相关的基础理论。由于相关资料多数都是英文资料,所以提高自己的英语水平也是至关重要的;另一方面要多参与各种设备维修,不断积累和丰富实际工作经验和逻辑推断能力; 深入了解对机床的结构、性能以及加工工艺特点,这样在实际维修过程中,多数的故障根源就会快速找到,并迎刃而解。

-End-

?本文发表于《金属加工(冷加工)》2017年16期60-62页,作者:中信重型机械公司设备工具研究所 杨少卿。