摘要:在实际生产中,摇臂钻床对一些较小的工件进行钻孔和攻螺纹加工时,必须借助虎钳进行工件的装夹,当工件需求数量比较多时,工件的装夹和拆卸十分繁琐,生产效率极其低下。本文以某0.5t挖掘机上一小型工件为例,进行钻床加工效率的改善活动,提供一种简易的小件固定装置的制作和使用方法。此种方法和思路可以扩展到其他需要摇臂钻床钻孔和攻螺纹小件的实际应用中,大大提高工件的加工效率,降低钻床工人的操作难度。

1. 摇臂钻床和台虎钳简介

摇臂钻床也可简称为摇臂钻。摇臂钻是一种孔加工设备,可以用来钻孔、扩孔、铰孔、攻螺纹及修刮端面等多种形式的加工。按机床夹紧结构分类,摇臂钻可以分为液压摇臂钻床和机械摇臂钻床。在各类钻床中,摇臂钻床操作方便、灵活,适用范围广,具有典型性,特别适用于单件或批量生产带有多孔的大型零件的孔加工,是一般机械加工车间常见的机床。本文介绍的是对工件进行钻孔、攻螺纹的摇臂钻床(见图1)。

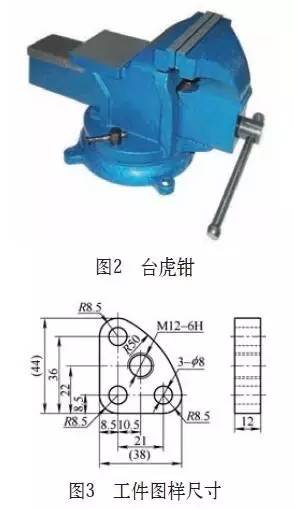

台虎钳又称虎钳(见图2)。台虎钳是用来夹持工件的通用夹具。装置在工作台上, 用以夹稳加工工件,常见规格在75~300mm之间。它的结构由钳体、底座、导螺母、丝杠及钳口体等组成。活动钳身通过导轨与固定钳身的导轨作滑动配合。丝杠装在活动钳身上,可以旋转,但不能轴向移动,并与安装在固定钳身内的丝杠螺母配合。当摇动手柄使丝杠旋转,就可以带动活动钳身相对于固定钳身作轴向移动,起夹紧或放松的作用。弹簧借助挡圈和开口销固定在丝杠上,其作用是当放松丝杠时,可使活动钳身及时地退出。在固定钳身和活动钳身上,各装有钢制钳口,并用螺钉固定。钳口的工作面上制有交叉的网纹,使工件夹紧后不易产生滑动。转座上有三个螺栓孔,用以与钳台固定。

2.工件特点、工艺路线及其常规钻孔攻螺纹方法

工件的具体尺寸如图3所示,由图3可知该工件的尺寸较小,需要加工的孔相对较多。根据工件的特点我们选择工件的工艺路线为:切割下料→钻孔、攻螺纹。由于工件较小,在切割下料时需要尽可能地减少其热影响区的范围,并且综合考虑成本,因此在数控火焰、等离子和激光切割机之间选择等离子,进行切割下料工件的外形,然后使用摇臂钻床进行工件的钻孔和攻螺纹。在钻孔之前首先使用钻孔样板在工件上面打点以确定孔的位置(钻孔打点样板如图3所示),然后将工件固定在工作台的虎钳上进行钻孔和攻螺纹。使用虎钳每次只能装夹一个工件,并且装卸比较费时,生产效率极其低下,因此现场工人在实际操作的过程中自制了简单的定位工装,如图4所示。

使用如图4定位工装进行小件定位之前,先通过钻孔打点样板对小件进行打点定位,在图4中可以明显看到打点的位置,然后将工件固定在图4所示简易工装上面,使用摇臂钻床进行孔的加工。此简易工装进行工件定位较台虎钳装夹工件操作简单、方便,但是工装缺少排屑空隙,没有为钻头和丝锥留有余地,容易使钻头和丝锥遭到破坏,增加额外的生产成本。

3. 新工装的设计思路和使用说明

首先考虑装夹工件要简单方便,适合工件的批量生产,其次充分考虑有利于加工余屑排除的设计。设计工件定位装置的三维效果如图5所示。

我们将定位装置设为两层,上层用于限制工件在平面内的自由度,下层用于限制工件在竖直方向的自由度,工装整体装夹在摇臂钻床的工作台上。由于工件的板厚为12mm,为了方便工件加工之后的取出,工装的上层使用板厚要小于工件的板厚,经综合分析采用6mm的钢板使用激光切割下料, 上层内孔充分考虑等离子切割工件的公差能力在工件外形的基础上周圈向外偏移0.5mm;下层的设计一方面是考虑加工时的排屑,另一方面为了限制工件在竖直方向的自由度,因此,下层内孔的尺寸要小于工件的外形尺寸。经综合考虑,装置下层的板厚使用14mm的钢板等离子切割下料, 其内孔在工件外形的基础上整体向内偏移4mm。将两层板的单件切割下料后叠放在一起,接触部分断续焊连接在一起。使用时,先将该装置压在摇臂钻床的工作台上,待加工工件使用钻孔打点样板打点后直接放在此定位装置里面进行加工即可(见图6、图7)。

4. 结语

这种定位装置设计思路可应用于类似小件钻孔攻螺纹定位装置设计中,结构简单、操作方便,能够对小工件进行批量的固定处理,提高了加工效率,简化了加工工艺,节约了加工时间。

?本文发表于《金属加工(冷加工)》2017年第9期47页,作者:山推工程机械股份有限公司李贺德,兖矿东华建设有限公司张仁成

?