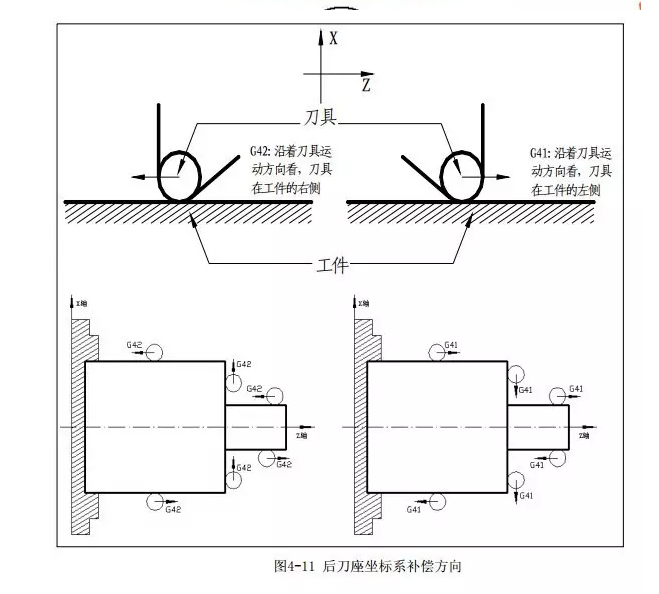

G40--取消刀具半径补偿,按程序路径进给。

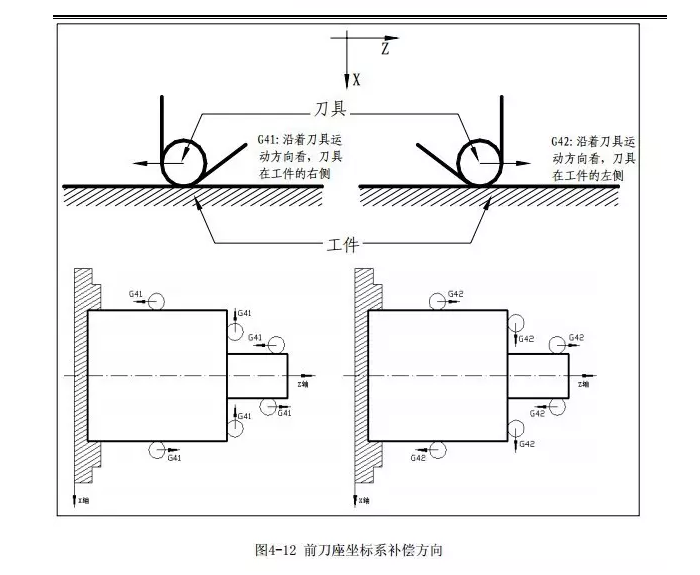

G41--左偏刀具半径补偿,按程序路径前进方向刀具偏在零件左侧进给。

G42--右偏刀具半径补偿,按程序路径前进方向刀具偏在零件右侧进给。

零件加工程序一般是以刀具的某一点(通常情况下以假想刀尖,如图4-1的A点所示)按零件图纸进行

编制的。但实际加工中的车刀,由于工艺或其他要求,刀尖往往不是一假想点,而是一段圆弧。切削加工时,

实际切削点与理想状态下的切削点之间的位置有偏差,会造成过切或少切,影响零件的精度。因此在加工中

进行刀尖半径补偿以提高零件精度。

将零件外形的轨迹偏移一个刀尖半径的方法就是B型刀具补偿方式,这种方法简单,但在执行一程序段

完成后,才处理下一程序段的运动轨迹,因此在两程序的交点处会产生过切等现象。

为解决上述问题、消除误差,因此有必要建立C型刀具补偿方式。C型刀具补偿方式在读入一程序段时,

并不马上执行,而是再读入下一程序段,根据两个程序段交点连接的情况计算相应的运动轨迹(转接向量)。

由于读取两个程序段进行预处理,因此C型刀具补偿方式在轮廓上能进行更精确的补偿。如图4-2所示。

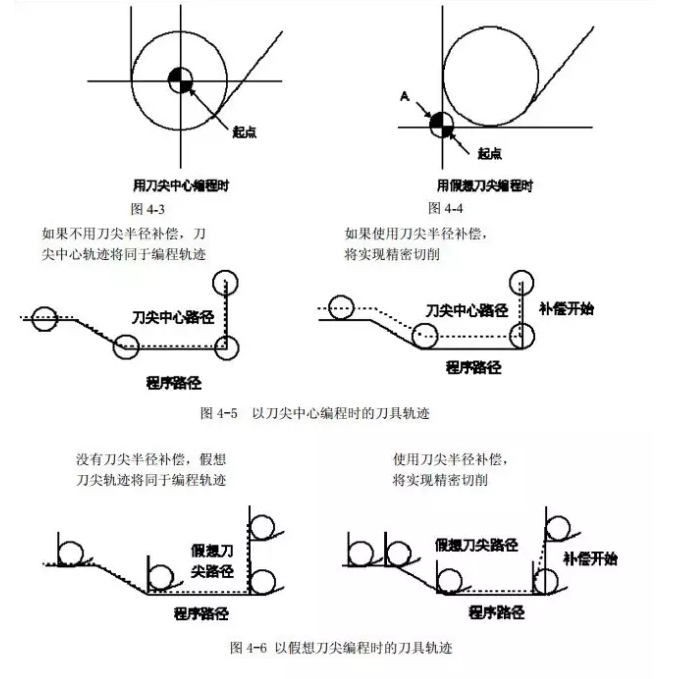

假想刀尖方向

假想刀尖的设定是因为一般情况下将刀尖半径中心设定在起始位置比较困难的,如图4-3;而假想刀尖设在起

始位置是比较容易的,如图4-4;编程时可不考虑刀尖半径。图4-5、4-6分别为以刀尖中心编程和以假想刀

尖编程时,使用刀尖半径补偿与不使用刀尖半径补偿时的刀具轨迹图对比。

在程序的编制过程中刀具是被假想成为一点,而实际的切削刃因工艺要求或其它原因不可能是一个理想

的点。这种由于切削刃不是一理想点而是一段圆弧造成的加工误差,可用刀尖圆弧半径补偿功能来消除。在

实际加工中,假想刀尖点与刀尖圆弧中心点有不同的位置关系,因此要正确建立假想刀尖的刀尖方向(即对

刀点是刀具的哪个位置)。

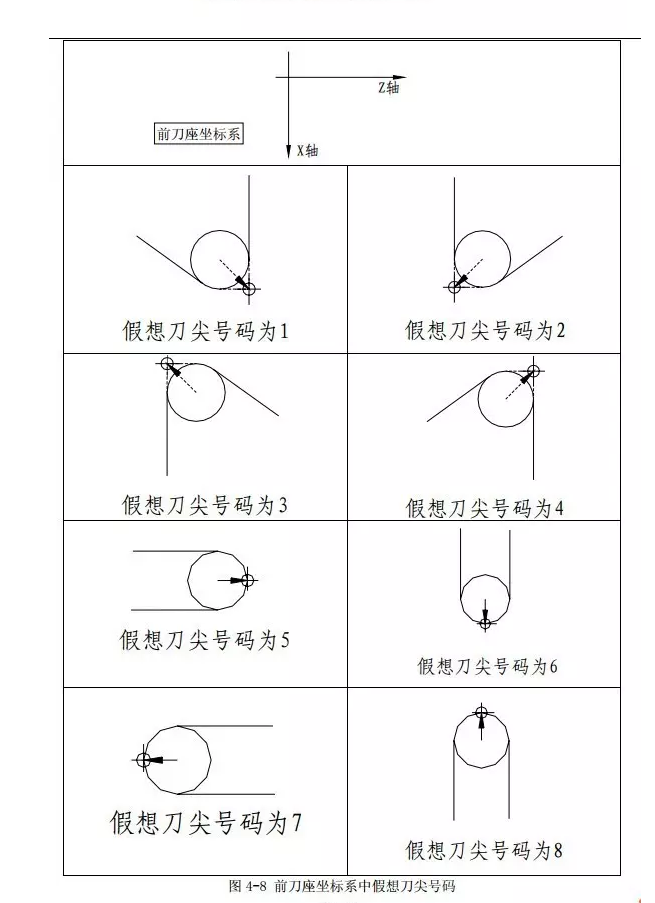

从刀尖中心往假想刀尖的方向看,由切削中刀具的方向确定假想刀尖号。假想刀尖共有10(T0~T9)种

设置,共表达了9个方向的位置关系。需特别注意即使同一刀尖方向号在不同坐标系(后刀座坐标系与前刀座

坐标系)表示的刀尖方向也是不一样的,如下图所示。图中说明了刀尖与起点间的关系,箭头终点是假想刀

尖。;后刀座坐标系T1~T8的情况,如图4-7;前刀座坐标系T1~T8的情况,如图4-8。

T0与T9是刀尖中心与起

点一致时的情况

应用实例

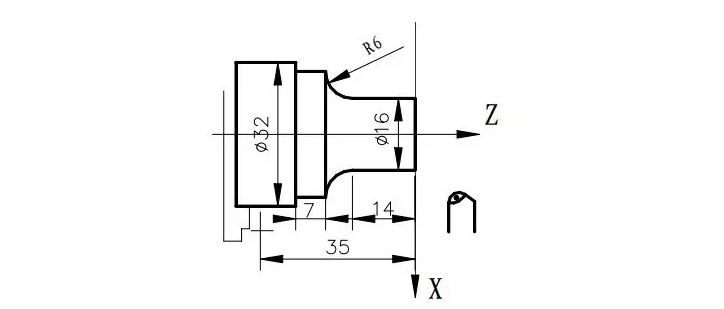

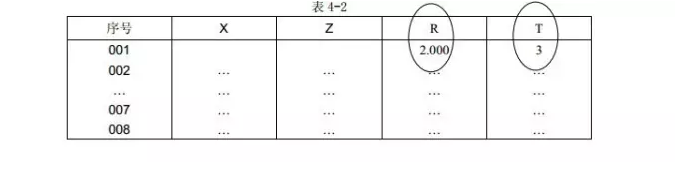

在前刀座坐标系中加工图4-13所示零件。使用刀具号为T0101,刀尖半径R=2,假想刀尖号T=3。

在偏置取消模式下进行对刀,对刀完成后,通常Z轴要偏移一个刀尖半径值,偏移的方向根据假想刀尖

方向和对刀点有关,否则在起刀时会过切一个刀尖半径值。

在刀偏设置页面下,刀尖半径R与假想刀尖方向的设置:

程序:

G00 X100 Z50 M3 T0101 S600; (定位,开主轴、换刀与执行刀补)

G42 G00 X0 Z3; (建立刀尖半径补偿)

G01 Z0 F300; (切削开始)

X16;

Z-14 F200;

G02 X28 W-6 R6;

G01 W-7;

X32;

Z-35;

G40 G00 X90 Z40; (取消刀尖半径补偿)

G00 X100 Z50 T0100;

M30;