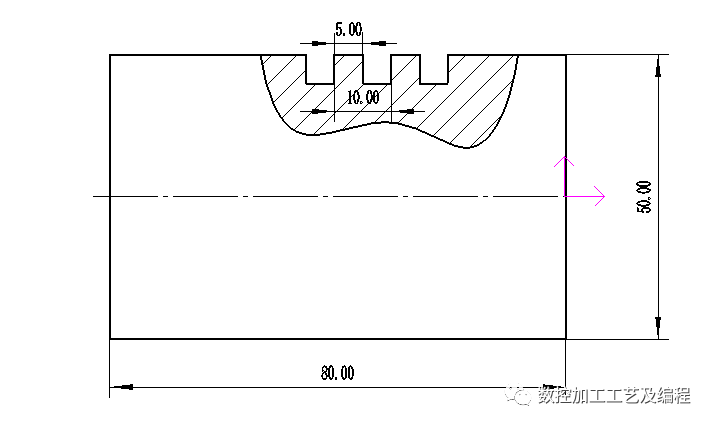

就车削上图矩形螺纹,退刀槽,倒角我就没有标注了,但实际操作中一定要注意,这些东西都是不可以缺少的。

车削矩形螺纹50X10的螺纹,有些数值是需要计算的

牙高0.5X10+0.1=5.1

牙槽底宽 0.5X10+0.02=5.02

螺纹小径 50-2X5.1=39.8

具体计算公式可以上百度查找

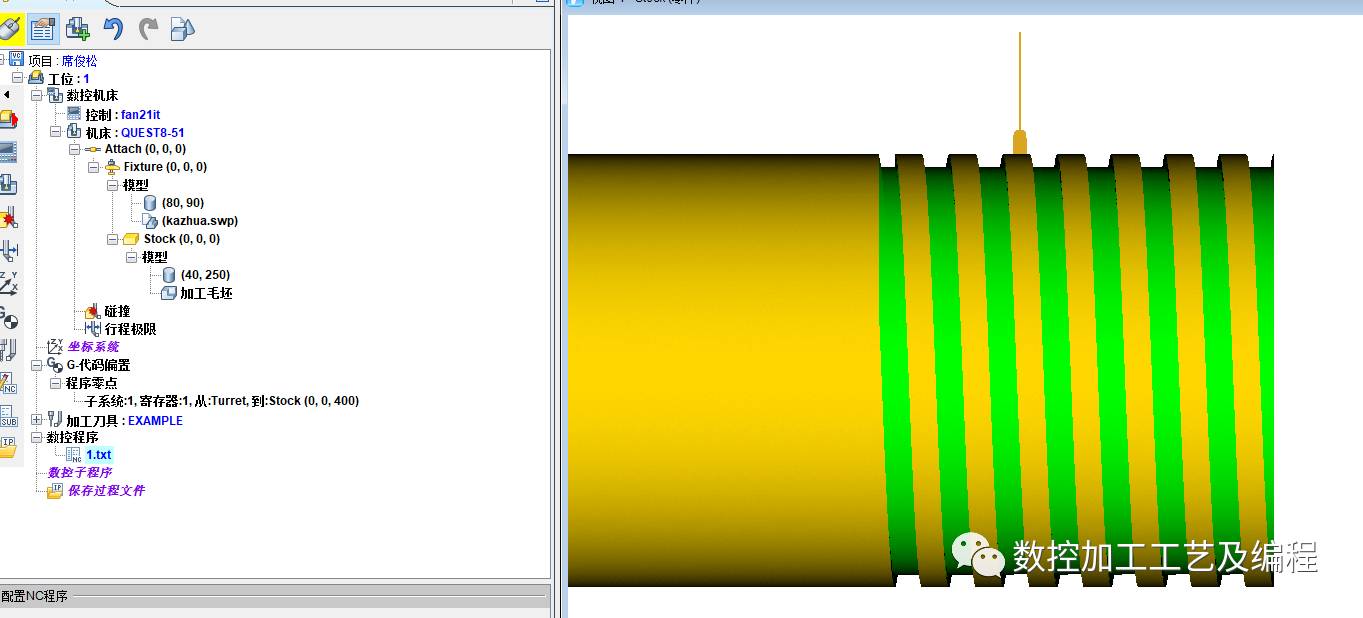

该算的都算了,那么该想想宏程序怎么写,刀路是怎么样的,刀路怎么用宏程序表达出来。

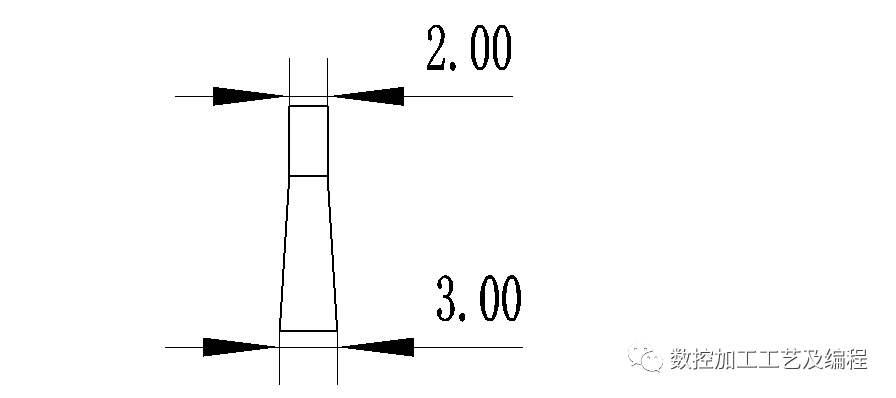

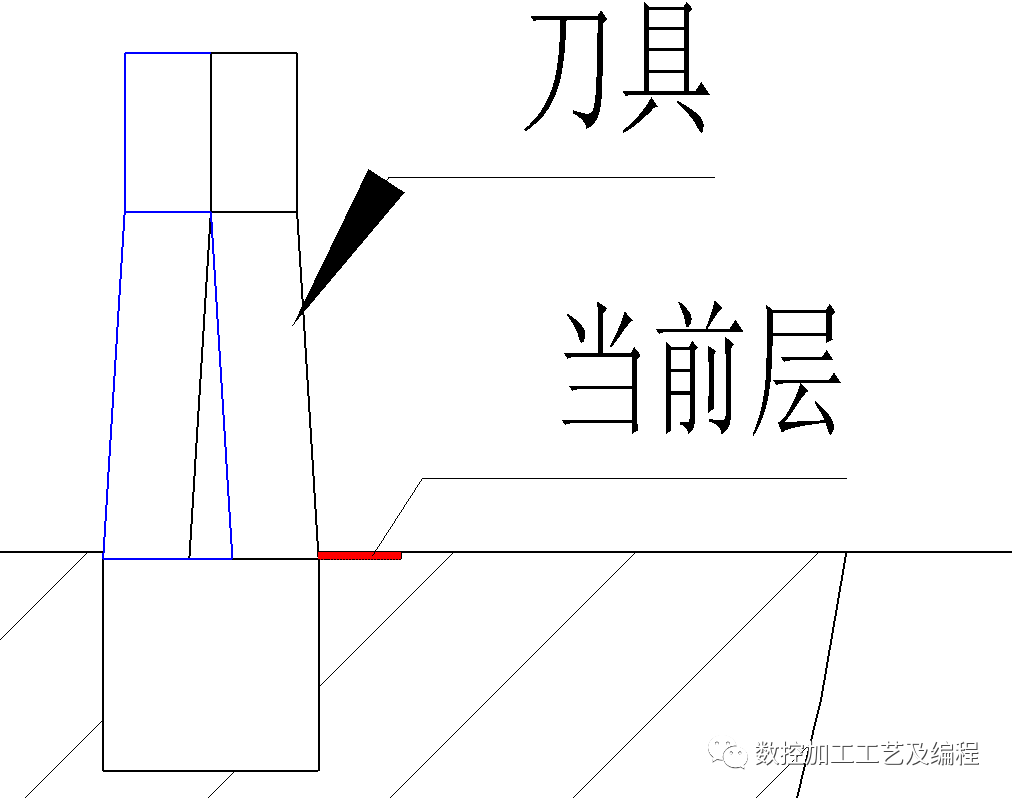

小编的具体思路是,刀具每次下刀,车削一条螺旋线,但刀具只有三毫米,而牙槽宽度却有5.02,牙高也有5.1mm,如果刀具一路往下车削,恐怕刀具排屑困难,造成烧刀,闷车匝刀,导致螺纹报废,所以最好的解决办法就是,Z轴每次下刀(在当前层),X方面就可以全部车削掉,不留余量,给下次车削,留足车削空间,降低阻力。

刀具在同一深度下,将X向车削完毕

M03S800

T0101

G00X80Z10

#1=0

#1代表单边牙高

WHILE[#1LE5.1]DO1

如果#1的值小于5.1就是没有车完,每次的切削深度的表示就是 X[80-2*#1]

G0 X[80-2*#1]

X方向定位

G32 Z-70 F10

G32螺纹车削

G32 X82

G32退刀

Z10

#2=0

#2为Z方向刀具偏移的初始值

WHILE[#2LE2.02]DO2

由于剩余的槽宽为2.02,所以小于2,02X就是没有车完

G0 X[80-2*#1]

X在当前深度定位

Z[15-#2]

刀具在Z方向偏移

G32Z-70 F10

G32X82

Z10

#2=#2+2.02

Z方向一次性偏移完,偏移量小于一个刀宽

END2

#1=#1+0.1

END1

G00X100

Z200

M5

M30

标签: 数控宏程序